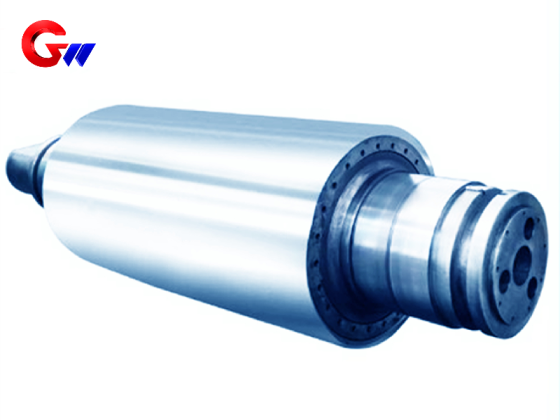

Varmvalseværksmaskine til betjening Sidearbejde Valsevalseværksblokaksel

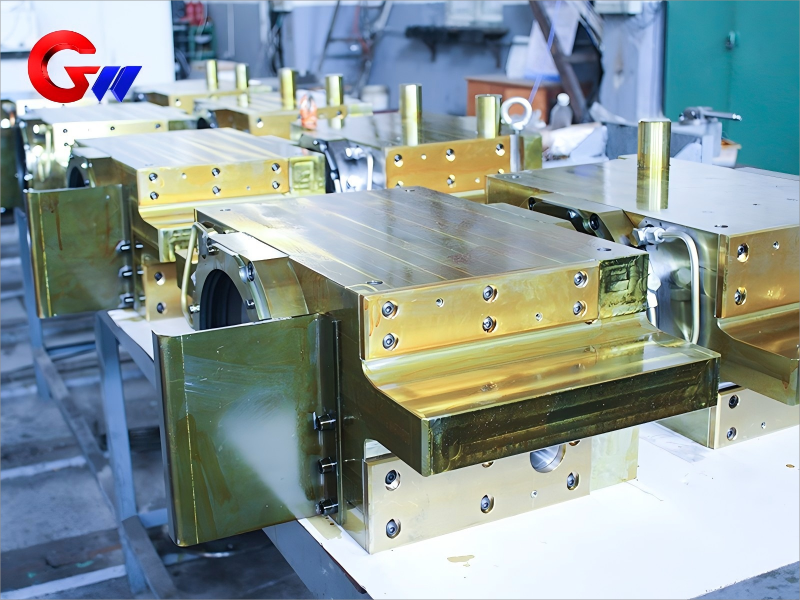

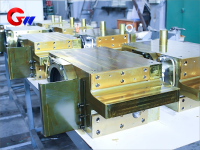

Vores virksomhed har DMG DMF1800*600 femakset bearbejdningscenter, vandret bearbejdningscenter, lodret bearbejdningscenter, portalbearbejdningscenter og højpræcisions inspektion af tre koordinater.

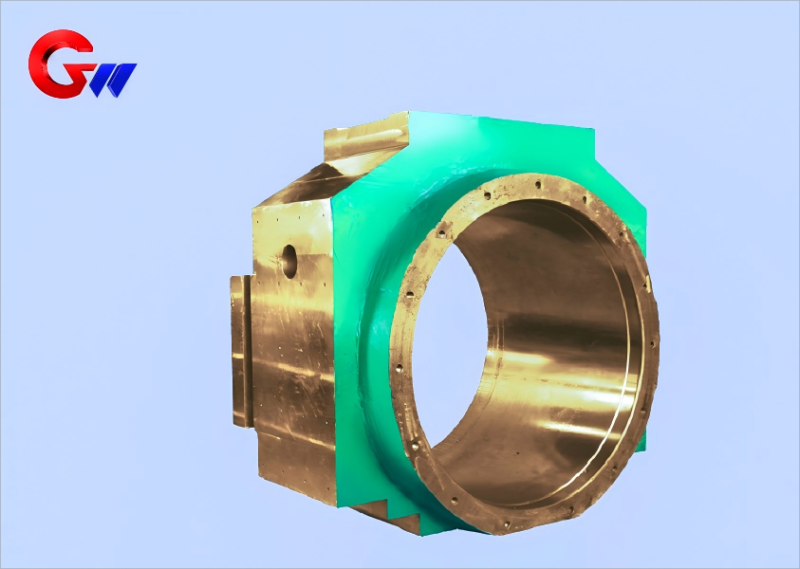

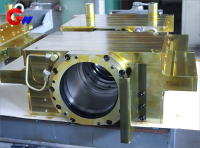

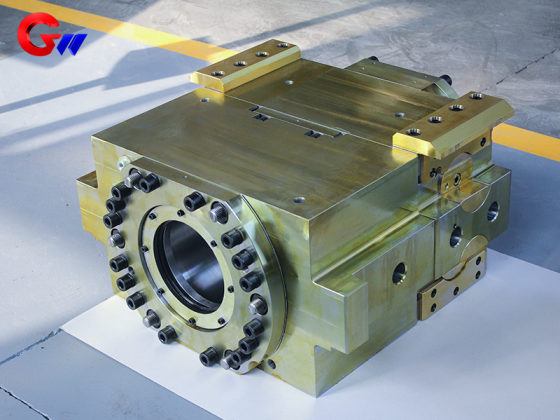

Work Roller Rolling Mill akselblok er et af GW-præcisionsnøgleprodukter.

- GW Precision

- Luoyang, Kina

- Kontraktbestemmelse

- Den årlige kapacitet af stålspole er 4000 stykker

- Information

Varmvalseværksmaskine til drift Sidearbejde Valsevalseværksakselblok

(Velegnet til varmvalsende produktionslinjer af plade og bånd/sektionsstål)

1、Applikationsscenarier

1. Kernefunktioner

Rullepositionering og kraftoverførsel:

Oprethold stabiliteten af arbejdsrullen under påvirkning af rullekraft (maksimalt 30MN) og bøjningskraft (± 1000kN)

Udholde den øjeblikkelige stødbelastning af bidende stål (slagkoefficient 2,0-3,5)

Termisk styring:

Arbejder i et rullende temperaturmiljø på 400-800 ℃, kan den øjeblikkelige overfladetemperatur nå 300-450 ℃

Behov for at modstå periodisk termisk stress (>10 ⁵ cyklusser/år)

2. Typiske arbejdsforhold for mølleakselblokken

Mekanisk belastning: Hertz kontaktspænding 1000-1500MPa, torsionsvibrationsbelastning (kritisk hastighed bør undgå arbejdshastighed 1,5-2,5 gange)

Slidmiljø: Slibende partikler af jernoxidskala (HV800-1100) + rullende smøremiddel højtemperatur karboniseringsaflejring

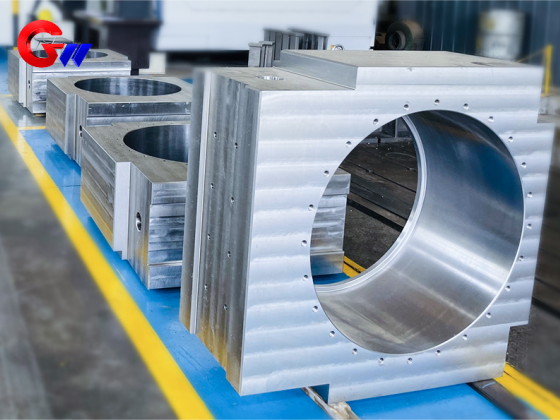

Materialevalg og optimering af Work Roller Rolling Mill akselblokken

1. Grundmateriale

Materialekvalitet, kernefordele, anvendelige scenarier

50CrMoV højtemperaturstyrke (σ 0,2 ≥ 650MPa ved 500 ℃) bredt og tykt pladevalseværk (valsehus>3m)

Lav cyklus træthedsydelse (Nf ≥ 5000 gange ved Δ ε t=1%) af 38CrNiMoV højstyrke båndstål under valsning

H13 forbedret varmebestandig revnedannelse (termisk ledningsevne 24W/m · K) rustfrit stål varmvalset

2. Nøgleforstærkningsteknologier

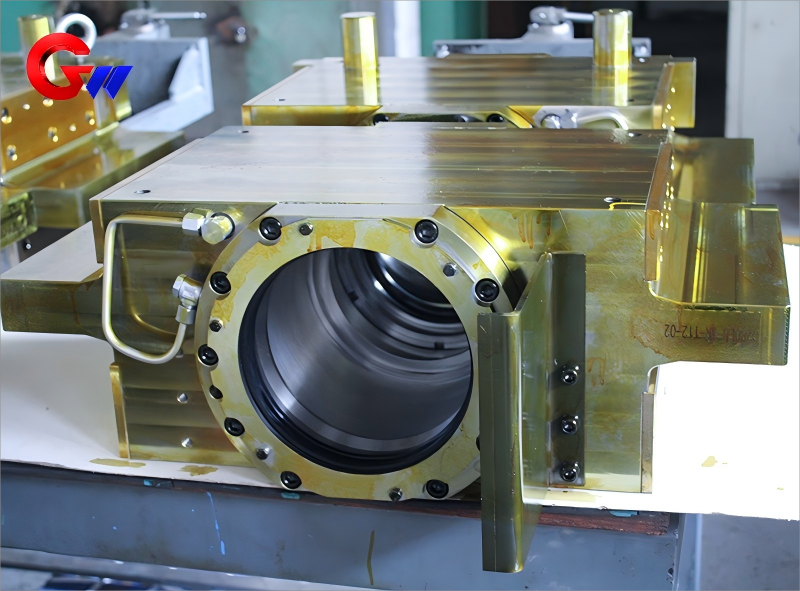

Lejeoverflade:

Laser quenching (hærdende lag dybde 2-3 mm, HRC54-58)

Plasmasprøjtning WC-10Co4Cr (porøsitet<0,8%)

Gevindforbindelsesområde: boriseringsbehandling (Fe2B-lag 50-80 μm)

3. Innovative materialeanvendelser

Gradient funktionel akse:

Kerne: 25Cr2MoV (høj sejhed)

Overflade: Stellite 21 (modstandsdygtig over for slid ved høje temperaturer)

Diffusionsbinding gennem varm isostatisk presning (HIP)

3. Varmebehandlingssystem

Vakuumslukning: 1020 ℃ × 3 timer (nitrogenafkøling)

Dobbelt temperering: 560 ℃ × 4 timer + 520 ℃ × 6 timer (oliekølet)

Stabiliseringsbehandling: Dyb køling (-120 ℃ × 8 timer) + aldring (250 ℃ × 24 timer)

4. Overfladeforstærkning

Sammensat behandling:

Skudblæsning (Almen styrke 0,4-0,45 mmN)

Ionisk svovldannelse (FeS-lag 1-2 μm)

Laserteksturering (Sa=3–5 μm)

*Nøgleprocesser:

Konstant temperaturslibning af lejeposition (kølevæske 20 ± 1 ℃)

Elektrokemisk bearbejdning af overgangsfilet (R vinkel nøjagtighed ± 0,05 mm)*

Typiske parametre forArbejdsrulle Valseværk akselblok

Krav til parameterindikatorer

Aksediametertolerance på φ 320 ± 0,008 mm

Høj temperatur krybehastighed ≤ 1 × 10 ⁻⁷ %/h (500 ℃/200 MPa)

Vibrationsacceleration ≤ 4,5 m/s ² (ISO 10816-8)

Levetiden for denne aksel i et varmtvalseværk er 2-3 år (med en årlig valsekapacitet på 1,5-2 millioner tons), og den kan forlænges til 5 år ved hjælp af gradientmaterialer. Andelen af termisk træthedsfejl er større end 60%, og det nuværende forsknings- og udviklingsfokus er på nanostrukturerede termiske barrierebelægninger.